Мотор майларының негізгі майлардан және «базаның»қасиеттерін жақсартатын қосымша қоспалар кешенінен тұратын күрделі химиялық құрамы бар.

Негізгі май

Американдық мұнай институтының классификациясына сәйкес, негізгі майлардың 5 тобы бар:

I группа

Мұнайдан алынатын минералды базалық майлар. Құрамында 90% – дан аз шекті көмірсутектер және 0,03% күкірт бар, нәтижесінде ол тез тотығады. Тұтқырлық индексі 80 – ден 120-ға дейін, бірақ әдетте 90-дан аспайды.

II группа

Гидроөңдеу рәсімінен өткен жақсартылған минералды майлар. Құрамында кемінде 90% шекті көмірсутектер және 0,03% – дан аз күкірт бар, тұтқырлық индексі 80-ден 120-ға дейін (әдетте 90-дан асады).

III группа

III топтағы майлар HC-синтетикалық (Hydro-Craking-Synthese-Technology) деп те аталады. 1999 жылға дейін гидрокрекинг майлары минералды болып саналды, Кастрол өзінің гидрокинг майларының канистрінде «синтетика» сөзін жазғанға дейін, бұл Mobil компаниясының наразылығын тудырды. Сот «Synthetic» сөзі тауарды техникалық сипаттау мәселелеріне қатысты емес деп қаулы шығарған талқылау өтті. Осы прецеденттен кейін гидрокрекинг синтез патшаларының арасында патша болды. Сонымен қатар, содан бері технологиялар айтарлықтай дамыды және бүгінгі таңда азаматтық пайдаланудағы III топтағы майлар IV топтағы майлардан әлдеқайда төмен өндіріс құнымен кем түспейді.

Бүгінгі таңда III топтың негізгі майларын өндірудің екі негізгі технологиясы бар.

VHVI (Very High Viscosity Index)

Vhvi технологиясы-бұл мұнайдың майлы фракцияларын терең тазарту, содан кейін каталитикалық гидрокрекингпен емдеу, оның барысында барлық күкірт және азот қосылыстары жойылады, сонымен қатар майдың молекулалық модификациясы жүреді.

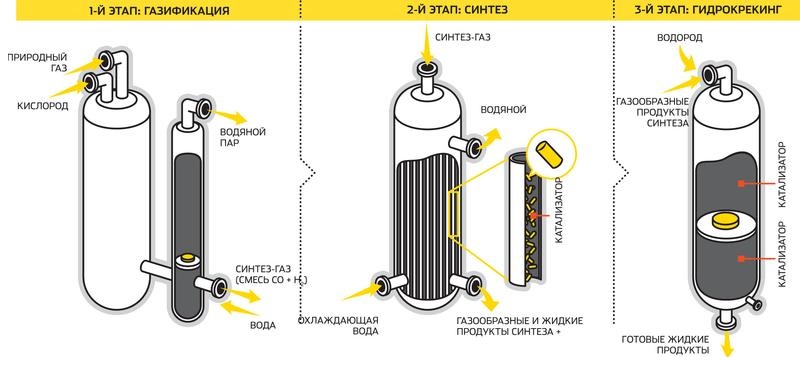

GTL (Gas to Liquid)

Gas to Liquid-тақта. «Сұйықтыққа Газ». Технологиялық процесс мыналардан тұрады: табиғи газдан алынған метан жартылай күйіп, синтезге айналады, одан таза балқытылған парафин алынады. Белгілі процесс, гидрокрекинг арқылы парафин негізгі майға айналады.

Артықшылықтары

- Жоғары тұтқырлық индексі;

- Төмен гигроскопиялық;

- Қоспалардың тамаша ерігіштігі;

- Өндірістің салыстырмалы түрде төмен құны.

Кемшіліктері

- Төмен полярлық: май металға жақсы жабыспайды және Картерге тез ағып кетеді. Алкилденген нафталиндерді, эстерлерді қосу арқылы тегістеледі.

- Төмен жарқыл температурасы.

IV группа

ПолиАльфаОлефины (ПАО)

ПAO майлары мұнай газдарынан, негізінен этиленнен немесе бутиленнен күрделі, көп сатылы химиялық реакциялар арқылы алынады, олардың барысында Май конструктор сияқты «жиналады». PAC майлары негізгі майлардың барлық түрлеріне қарағанда үлкен артықшылықтарға ие:

- Термостабильность;

- Ұзақ қызмет мерзімі;

- Төмен гигроскопиялық;

- Төмен булану;

- Жарқылдың жоғары температурасы, кейбір өндірушілерде ол 280 градусқа жақын!

ПолиАлкиленГликоли

PAG майлары өте жоғары тұтқырлық индексімен, төмен күлмен, жоғары жылу сыйымдылығымен (PAA-ға қарағанда), жоғары ығысуға төзімділікпен сипатталады. Жалғыз кемшілігі-жоғары баға.

V группа

Алғашқы 4 топқа кірмеген барлық басқа негізгі майлар.

| Негізгі май тобы | Күкірт құрамы, % | Шекті көмірсутектердің құрамы, % | Тұтқырлық индексі | Сипаттамасы |

|---|---|---|---|---|

| I | >0,03 | < 90 | 80-120 | Қатты минералды майлар |

| II | ≤0,03 | ≥90 | 80-120 | Жоғары тазартылған минералды майлар (HVI) |

| III | ≤0,03 | ≥90 | 120 | Гидрокрекинг VHVI (өте жоғары тұтқырлық индексі), HTML |

| IV | <120 | ПАО (полиальфаолефиндер) | ||

| V | I-IV топқа кірмеген басқа да майлар (күрделі эфирлер, спирттер, ПАГ, эстерлер) |

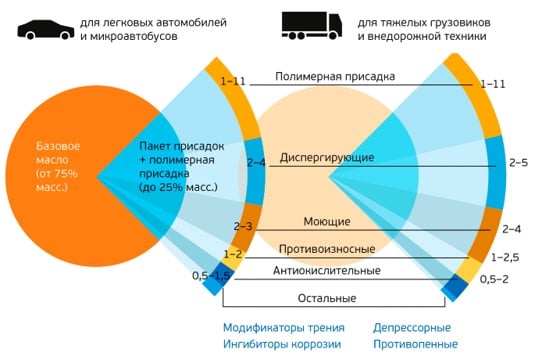

Присадки

Қасиеттерін жақсарту үшін негізгі майларға әртүрлі қоспалар қосылады. Олар тұтқырлық индексін жақсартады, жуу қасиеттерін қосады және бөлшектерді қорғайды май пленкасы құлаған кезде қозғалтқыштар. Оларды толығырақ қарастырайық.

Тұтқырлық модификаторлары (Viscosity Index Improvers, VIIs)

Полимерлі қалыңдатқыштар-бұл I, II және III топтағы майларда оңай еритін молекулалар. Қызған кезде олар кеңейеді, тұтқырлықты арттырады, ал төмен температурада, керісінше, кішірейіп, аз орын алады, осылайша тұтқырлықты төмендетеді.

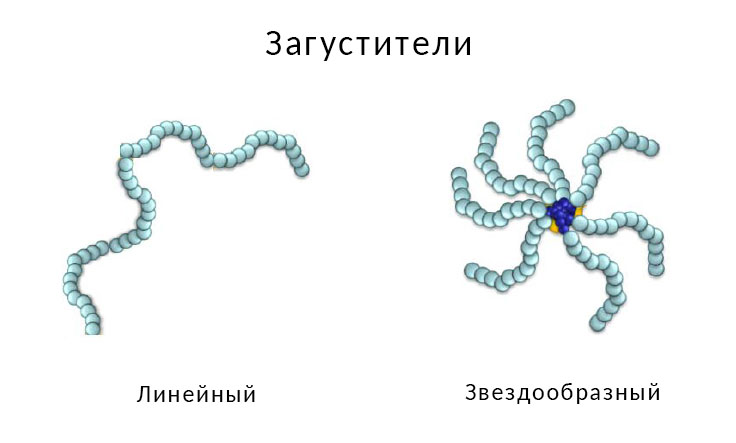

Қоюлатқыштардың екі түрі бар:

- Сызықтық полимер-механикалық ыдырауға тұрақсыз және тотығады;

- Жұлдыз тәрізді-бүкіл жұмыс барысында тұтқырлықты сақтайды, жылжытылған марапаттармен ол дерлік жойылмайды.

Тұтқырлық модификаторының полимерінің жойылуға қарсы тұру қабілеті ығысу тұрақтылығы деп аталады. Бұл көрсеткіш Курт Орбанның 90 сағаттық тестімен өлшенеді (ASTM D7109) және Ығысу тұрақтылығы индексі (SSI, Shear Stability Index) деп аталады. Индекс неғұрлым төмен болса, май тұтқырлықты сақтай алады.

OCP

OCP – олефин сополимерлері жақсы ерігіштігі мен жылу тұрақтылығына ие. Төмен құны арқасында өндірісте кеңінен қолданылады.

PMA

PMA – полимерлер құрамында алкилді бүйір тізбектері бар полиметакрилаттар, олар майда балауыз кристалдарының пайда болуына жол бермейді, төмен температуралы қасиеттерді қамтамасыз етеді. Жоғары қуатты, жоғары қуатты қозғалтқыштарға арналған майларда қолданылады.

Гидрогенизированные сополимеры стирола-диена

В зависимости от типа диена, различают стирол-бутадиеновые (SBC) и стирол-изопреновые (SIP) полимеры. Энергияны үнемдейтін майларда кеңінен қолданылады.

Моющие присадки (детергенты)

Детергенттер отын-ауа қоспасының жану процесінде пайда болатын қышқылдарды бейтараптандыратын сілтіліктің негізгі тасымалдаушылары болып табылады. Поршеньдерде және басқа бөлшектерде күйіктің пайда болуына жол бермеңіз, сондай-ақ ластану өнімдерін тоқтатылған күйде ұстаңыз.

| Қасиеті | Феноляттар | Сульфонаттар | Салицилаттар |

|---|---|---|---|

| Сілтілік санның диапазоны (шамамен) | 0-300 | 0-500 | 0-300 |

| Күкірт, % | 0,5-4 | 0-4 | 0 |

| Сульфоновые қышқылдары | жоқ | иә | жоқ |

| Карбоновые қышқылдары | жоқ | жоқ | иә |

| Гидролитикалық тұрақтылық | жақсы | орташа | жақсы |

| Тотығу тұрақтылығы | өте жақсы | әлсіз | өте жақсы |

| Жылу тұрақтылығы | тамаша | тамаша | тамаша |

| Жуу қасиеттері | жақсы | жақсы | тамаша |

| Коррозияны тежеу | әлсіз | жақсы | әлсіз |

| Антиокислительный эффект | өте жақсы | жоқ | өте жақсы |

Диспергирлеуші присадкалар (дисперсанттар)

Диспергенттер төмен температуралы шөгінділердің, шламдардың пайда болуына, сондай-ақ май құбырларының бітелуіне жол бермейді.

Задирге қарсы (бөлгіш)

Противозадирные присадки (EP, extreme pressure) дәнекерлеуді болдырмайтын шекті жүктемелер жағдайында жұмыс істейді. Үйкеліс пен температура өте жоғары жерлерде майға қарсы қоспалар ыдырап, қатты пленка жасайды. Сондықтан мұндай қоспалар бөлу деп те аталады. Ең танымал өкіл – мырыш диалкилдитиофосфаты-ZDDP.

Үйкеліс модификаторлары

Үйкеліс модификаторлары-үйкеліс шығынын төмендететін қоспалар отынның тиімділігін арттырады, сонымен қатар «металл-металл»құрғақ үйкелісін болдырмайды. Олар жоғары полярлыққа ие (яғни, олар металға оңай жабысады), ал олар оңай деформацияланады. Ең танымал өкіл-молибден.

Мотор майындағы молибден

Молибден дисульфиді құрғақ майлау ретінде қолданылады, мысалы: майлау, дисперсия, үйкеліс материалдары және жабысқақ жабындар. Мотор майында молибден үйкеліс модификаторы рөлін атқарады, яғни. антифрикциялық қоспа. Үйкелісті азайту арқылы отын үнемдеуді қамтамасыз етеді, соққылардың пайда болуына жол бермейді, тозу мен шуды азайтады.

Молибден-күкірт кешендерін суспензияда қолдануға болады, бірақ көбінесе бірнеше пайыз концентрациясында майлау майларында ериді.

Молибден дисульфиді, MoS2, молибденнің ең көп таралған табиғи түрі, кеннен алынады, содан кейін тікелей майлау үшін тазартылады. Молибден дисульфидінің геотермалдық шығу тегі болғандықтан, ол жылу мен қысымға төзімді. Бұл, әсіресе, темірмен әрекеттесу үшін күкірттің аз мөлшері болса және майлау қабатын сақтай отырып, MoS2-мен үйлесетін сульфид қабатын қамтамасыз етсе.

Молибден дисульфидін басқа қатты майлағыштардан ерекшелейтін бірқатар ерекше қасиеттер:

- Төмен үйкеліс коэффициенті (0,03-0,06), ол графиттен айырмашылығы, бастапқыда молибденге тән және пленкалардың немесе газдардың сіңуінің нәтижесі емес;

- Металл беттерге қатты жақындық;

- Пленка құрайтын құрылым;

- Аққыштық шегі 3450 МПа дейін (500 х 103 фунт / кв. Дюйм);

- Көптеген еріткіштердің қатысуымен тұрақтылық;

- Криогендік температурадан ауада шамамен 350 ° C дейін (инертті немесе вакуумдық жағдайда 1200 ° C) тиімді майлау қасиеттері.

- Молибден дисульфиді вакуумда майлаушы зат ретінде әрекет етеді, онда графит ыдырайды.

- Молибдат пен суда еритін сульфидтердің қосындысы майлау және салқындату сұйықтықтары мен металл түзуші материалдардағы коррозияны майлауды да, тежеуді де қамтамасыз ете алады. Тиофосфаттар мен тиокарбаматтар сияқты майда еритін молибден мен күкірт қосылыстары қозғалтқышты тозудан, тотығудан және коррозиядан қорғайды. Бірнеше коммерциялық өндірушілер бұл қоспаларды майлау өнеркәсібіне жеткізеді.

Ең заманауи нұсқа – Infineum-үш ядролы молибден MoDTC (молибденнің диалкилдитиокарбаматы) әзірлеу. MoDTC мен MoS2 арасындағы түбегейлі айырмашылық оның толық ерігіштігінде, сондықтан кристалдардың коагуляциясы мен тұнбасы болмайды. MoS2 Молибден дисульфидінің ескірген нұсқасынан айырмашылығы, MoDTC тиімді дозасы әлдеқайда аз және сирек 50-100 ppm-ден асады.

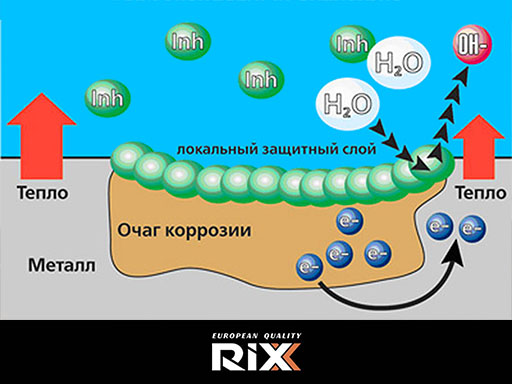

Антиокислительные присадки

Түсті металл қорытпаларының бетінде агрессивті заттарға өткізбейтін қорғаныс пленкасын жасаңыз, осылайша оларды коррозиядан қорғаңыз.

Депрессорлар

Присадки, төмендету қату температурасы майдың кедергі потере аққыштық төмен температураларда үшін қатты кристалдарды парафиндер.

Негізгі майлар мен присадок араластыру

Мотор майы-бұл рецептураларын жетекші компаниялар ондаған жылдар бойы жасап келе жатқан күрделі өнім. Дегенмен, дайын мотор майын алу технологиясы компоненттерді араластыру ғана емес. Бұл әртүрлі температурада болатын бірнеше кезеңнен тұратын күрделі технологиялық процесс. Технологиядан сәл ауытқу САПАНЫҢ айтарлықтай жоғалуына әкелуі мүмкін.

Сондықтан RIXX майы патенттелген CBL технологиясы бойынша өндіріледі. Процестің мәні-негізгі майлар мен қоспаларды молекулалық деңгейде араластыруға мүмкіндік беретін блендинг аймағында миллиардтаған көпіршіктерді ұру. Жарылыс эпицентрінде температура бірнеше жүз градусқа жетуі мүмкін, ал қалыпты араластыру кезінде реакциялық масса 80 градусқа дейін қызады. Осындай технология бойынша өндірілген майлар жоғары біркелкілікке, жақсартылған майлау қасиеттеріне және қызмет ету мерзімін ұзартуға (25% – ға дейін) ие.